In der Automobilindustrie genießen Langlebigkeit, ästhetisches Erscheinungsbild und gesundheitliche Unbedenklichkeit von Kunststoffkomponenten im Fahrzeuginnenraum höchste Priorität.

Polypropylen (PP) hat sich dank seines geringen Gewichts, seiner Kosteneffizienz und seiner Vielseitigkeit zu einem der am häufigsten verwendeten Materialien im Fahrzeuginnenraum entwickelt. Seine Anfälligkeit für Kratzer und Abrieb stellt jedoch weiterhin ein großes Problem dar – insbesondere in stark beanspruchten Bereichen wie Armaturenbrett, Türverkleidungen und Mittelkonsole. Um diesem Problem entgegenzuwirken, werden dem Polypropylen während der Herstellung kratzfeste Additive beigemischt. Doch wie wählt man angesichts der vielen verfügbaren Optionen das beste Material aus?Antikratz-ZusatzstoffWelches Antikratzmittel ist die beste Wahl für Fahrzeuginnenräume? Lassen Sie uns die wichtigsten Kriterien und die besten Kandidaten näher betrachten.

Die besten Antikratz-Zusätze für Polypropylen

Es sind verschiedene Arten von Kratzschutzadditiven erhältlich, jede mit ihren eigenen Vorteilen. Hier sind die gängigsten Optionen:

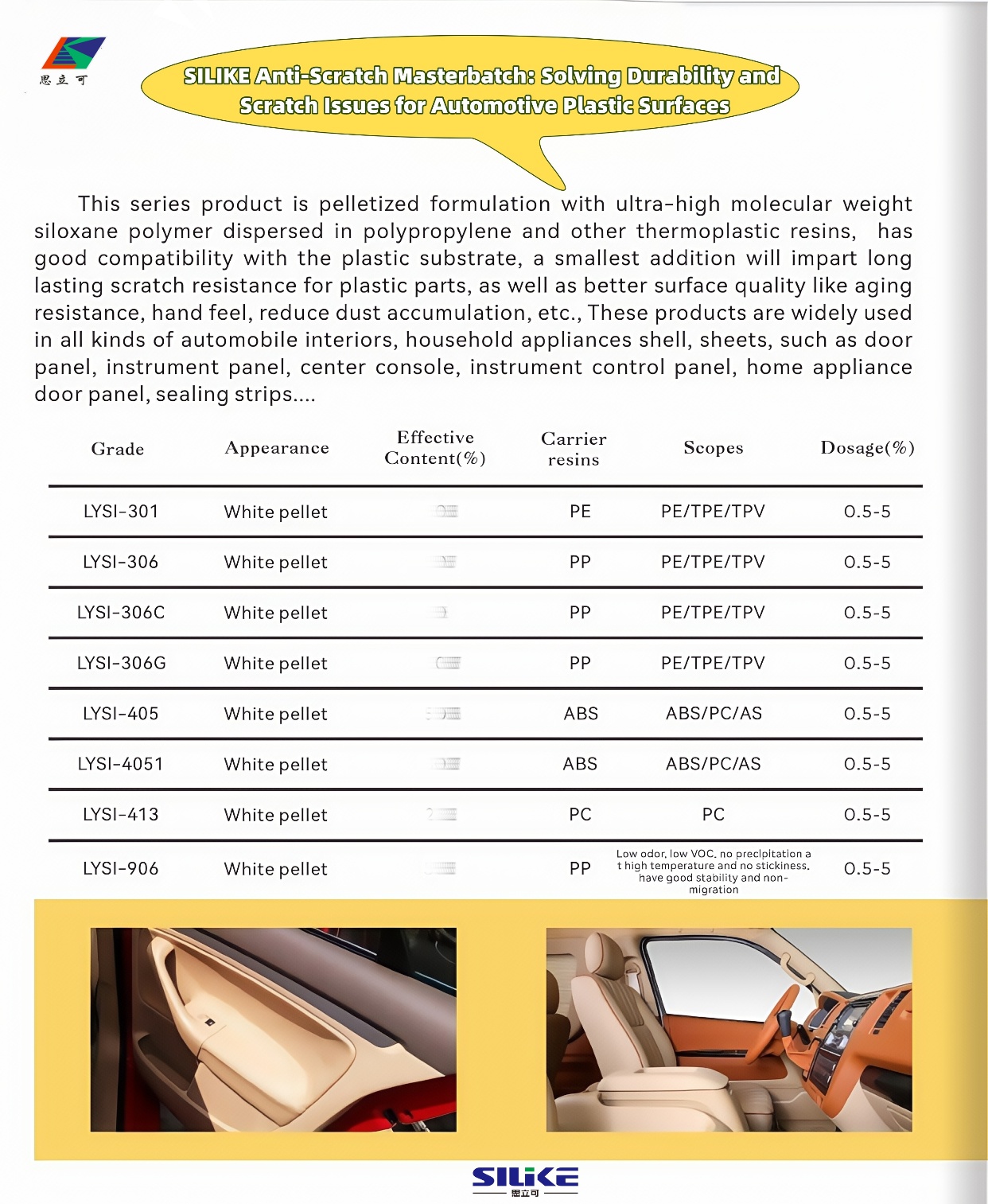

1. SILIKESilikon-Masterbatch-Serie mit Anti-Kratz-Beschichtung

SILIKE'sAnti-Kratz-Masterbatch-SerieEs handelt sich um eine pelletierte Formulierung mit ultrahochmolekularen Siloxanpolymeren, die in Polypropylen und anderen thermoplastischen Harzen dispergiert sind.Zusatzmittel gegen Kratzfestigkeitbietet eine ausgezeichnete Kompatibilität mit dem Kunststoffsubstrat.martensibilisierende ResistenzmodifikatorenDurch die verbesserte Kompatibilität mit der Polypropylen-Matrix (CO-PP/HO-PP) wird die Phasensegregation auf der Oberfläche reduziert. Dadurch verbleibt das Material ohne Migration oder Exsudation auf der Oberfläche des fertigen Kunststoffs, wodurch Beschlagen, VOC-Emissionen und Gerüche verringert werden.

Eine geringe Zugabe verleiht Kunststoffteilen dauerhafte Kratzfestigkeit sowie eine verbesserte Oberflächenqualität, einschließlich Alterungsbeständigkeit, angenehmer Haptik und reduzierter Staubansammlung. Diese kratzfesten Mittel finden breite Anwendung in PP, TPO, TPE, TPV, PC, ABS und PC/ABS-modifizierten Materialien, beispielsweise in Fahrzeuginnenausstattungen, Gehäusen von Haushaltsgeräten und Platten wie Türverkleidungen, Armaturenbrettern, Mittelkonsolen, Instrumententafeln, Türverkleidungen von Haushaltsgeräten und Dichtungsleisten.

Vorteile: Bietet hervorragende Kratzfestigkeit für PP- und TPO-Karosserieteile. Die pelletierte Formulierung mit ultrahochmolekularem Siloxanpolymer gewährleistet gute Verträglichkeit und niedrige VOC-Werte.

Anwendungsbeispiel: Ideal für Anwendungen im Automobilinnenraum, z. B. zur Verbesserung der Kratzfestigkeit von TPE-, TPV-, PP- und PP/PPO-Talkumfüllsystemen.

In Labortests von SILIKE konnte durch Zugabe von 1,5–3 % des kratzfesten Silikon-Masterbatches LYSI-306C zum PP/TPO-System die Kratzfestigkeit gemäß den VW-Standards PV3952 und GMW14688 nachgewiesen werden. Unter einem Druck von 10 N wurde ein ΔL-Wert von <1,5 erreicht, ohne Klebrigkeit und mit geringen VOC-Emissionen.

2. DuPont MULTIBASE™ HMB-0221, MB50-001 und MB50-0221/G2

Vorteile: Diese Additive weisen eine hohe Kratzfestigkeit auf und erfüllen die VW-Norm PV3952. Sie enthalten Siloxanpolymere mit ultrahohem Molekulargewicht und verbessern die UV-Beständigkeit ohne Auslaufen.

Anwendungsbeispiel: Geeignet für feinkörniges PP-Copolymer mit Talkum, bietet verbesserte Kratzfestigkeit und UV-Stabilität.

Profi-Tipp: Laut Kundenfeedback ist SILIKEs Anti-Scratch Masterbatch LYSI-306 eine Alternative zu MB50-001. In Kosten-Leistungs-Tests erreichte SILIKE Silicone Masterbatch Anti-Scratch LYSI-306C eine vergleichbare Kratzfestigkeit wie MB50-0221/G2.

(Hinweis: Dieser Artikel dient nur zu Informationszwecken. Die Leistungsdaten basieren auf internen Tests von SILIKE. Die Ergebnisse können je nach Materialbedingungen variieren.)

3. TEGOMER® AntiScratch 100 von Evonik

Vorteile: TEGOMER® AntiScratch 100 bietet migrationsfreien, dauerhaften Kratzschutz für PP-Compounds. Es kann mit Geruchsabsorbern kombiniert werden, ohne die Kratzfestigkeit zu beeinträchtigen.

Anwendungsbeispiel: Wirksam zur Überwindung von Problemen im Zusammenhang mit unterschiedlichen Talkumqualitäten oder Beladungsgraden in PP-Mischungen für die Automobilindustrie.

Bei der Auswahl eines kratzfesten Additivs für PP in Automobilanwendungen sollten folgende Faktoren berücksichtigt werden:

1.Kompatibilität: Stellen Sie sicher, dass das Additiv mit PP und allen verwendeten Füllstoffen kompatibel ist.

2. Kratzfestigkeit: Achten Sie auf Additive, die Industriestandards wie VW PV3952 erfüllen.

3. Umweltstabilität: Wählen Sie Additive, die UV-Stabilität bieten und nicht austreten.

4. Einhaltung gesetzlicher Bestimmungen: Sicherstellung der Einhaltung der Vorschriften der Automobilindustrie in Bezug auf Emissionen und Sicherheit.

Mit dem richtigen Antikratz-Zusatz schützen Sie Ihre Fahrzeuginnenräume vor unschönen Kratzern, erhalten deren ästhetisches Erscheinungsbild und verbessern die allgemeine Haltbarkeit. Ob Sie mit Polypropylen- oder TPO-Systemen arbeiten – es gibt eine Lösung, die Ihren individuellen Bedürfnissen entspricht.

Möchten Sie die Kratzfestigkeit Ihrer Automobilkomponenten verbessern?

Nehmen Sie noch heute Kontakt mit uns auf, um mehr über die fortschrittlichen Technologien von SILIKE zu erfahren.Antikratzmittelor Lösungen zur Verbesserung der Wasserbeständigkeit.

Tel: +86-28-83625089, Email: amy.wang@silike.cn, Website: www.siliketech.com

Veröffentlichungsdatum: 12. März 2025