In der Kunststoff- und Beschichtungsindustrie,Erzielung einer gleichmäßigen Verteilung von Füllstoffen, Pigmenten und FlammschutzmittelnDie korrekte Dispersion ist eine entscheidende, aber anspruchsvolle Aufgabe. Unzureichende Dispersion kann zu schwankender Produktqualität, ineffizienten Prozessabläufen, Leistungseinbußen und Umweltbelastungen führen. Ob bei der Herstellung von Polymercompounds, Masterbatches, der Beseitigung von Streifen in Farben oder Lacken oder der ungleichmäßigen Feuerbeständigkeit von Kunststoffen – Dispersionsprobleme können die Produktleistung und die Kundenzufriedenheit erheblich beeinträchtigen.

Warum Dispersion wichtig ist? Das Problem: Dispersionsherausforderungen bei Kunststoffen und Beschichtungen

1. Uneinheitliche Produktqualität

Eine ungleichmäßige Verteilung von Füllstoffen und Pigmenten kann zu Farbunterschieden, mangelhafter Oberflächenbeschaffenheit und ungleichmäßigen mechanischen Eigenschaften führen. Beispielsweise kann eine ungleichmäßige Pigmentverteilung in Farben Streifen oder Flecken verursachen, während eine ungleichmäßige Verteilung von Flammschutzmitteln in Kunststoffen die Feuerbeständigkeit beeinträchtigen kann.

2. Ineffizienzen bei der Verarbeitung

Eine mangelhafte Dispergierung erfordert oft zusätzlichen Zeitaufwand bei der Verarbeitung, einen erhöhten Energieverbrauch und einen übermäßigen Einsatz von Zusatzstoffen, was zu höheren Kosten, Produktionsverzögerungen und erhöhten Ausschussquoten führt.

3. Beeinträchtigte Leistung

Von der Zugfestigkeit bis zur Hitzebeständigkeit kann eine ungleichmäßige Verteilung von Füllstoffen oder Flammschutzmitteln die mechanischen Eigenschaften und die Leistungsfähigkeit des Endprodukts negativ beeinflussen.

4. Umweltbedenken

Ein höherer Energieverbrauch und der Einsatz übermäßiger Zusatzstoffe tragen zu Umweltbelastungen bei und erhöhen den gesamten CO2-Fußabdruck der Produktion.

Bewährte Lösungen: Bewältigung von Dispersionsproblemen

1. Optimale Pigmentauswahl: Wählen Sie Pigmente mit geeigneter Partikelgröße und -art für die jeweilige Anwendung.

2. VerwendenWirksame Dispergiermittel: Verwenden Sie Hyperdispersionsmittel, um die Pigmentdispersion zu verbessern.

3. Dichte anpassen: Um eine Sedimentation zu verhindern, muss sichergestellt werden, dass die Dichte der Pigmente und Trägerharze aufeinander abgestimmt ist.

Gibt es noch andere Lösungsansätze, die diese Probleme direkt angehen könnten? Welche?Es stehen Innovationen zur Verfügung, um die Pigmentdispersion in Polymerverbundwerkstoffen zu verbessern.?

Welche Dispergiermittel eignen sich am besten für Kunststoffcompounds, Farbmasterbatches oder Beschichtungen?

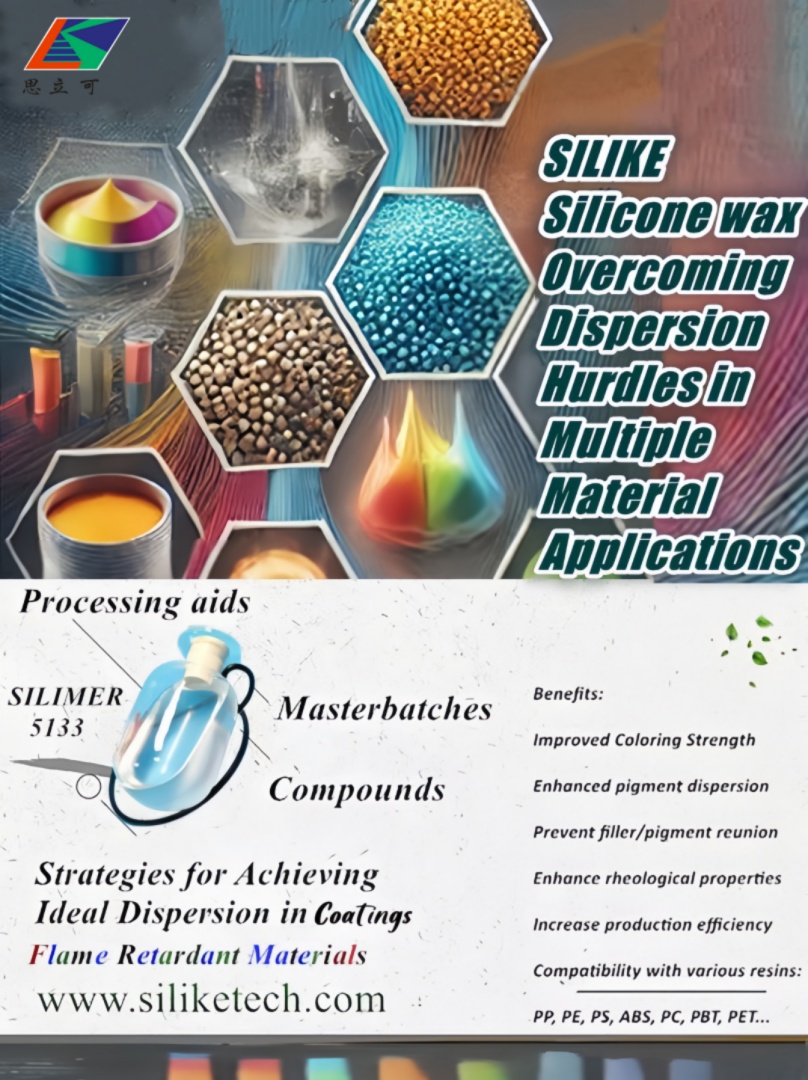

Wir stellen Innovation vor:Silikonwachs SILIMER 5133as Copolysiloxan-Additive und -Modifikatoren, DieDie wirksamsten Dispergiermittel für KunststoffmischungenMasterbatches und Beschichtungen

SILIMER 5133, ein flüssiges, alkylmodifiziertes Siloxan (Silikonwachs) von SILIKE, ist dasneueste bewährte LösungEs eignet sich zur Lösung von Dispersionsproblemen in Kunststoffmischungen, Masterbatches und Beschichtungen. Darüber hinaus wird es zur Oberflächenbehandlung anorganischer Füllstoffe, Pigmente und Flammschutzmittel eingesetzt und verbessert deren Dispersionseigenschaften deutlich. So kann es Ihren Produktionsprozess optimieren:

Wichtigste Vorteile des Hyperdispersionsmittels SILIMER 5133 für Kunststoffcompounds, Masterbatches und Beschichtungen:

1. Höherer Füllstoffgehalt, bessere Dispersion: Das Hyperdispersionsmittel SILIMER 5133 erzielt eine gleichmäßige Verteilung auch bei höherer Füllstoffbeladung.

2. Verbesserter Glanz und Oberflächenglätte: SILIMER 5133 reduziert den Reibungskoeffizienten (COF) und sorgt so für ein überlegenes Finish.

3. Verbesserte Schmelzflussraten: SILIMER 5133 verbessert die Dispersion der Füllstoffe und die Verarbeitungseffizienz.

4. Ausgezeichnete Trenn- und Schmierfähigkeit: SILIMER 5133 reduziert das Anhaften und verbessert die Produktionsgeschwindigkeit.

5. Verbesserte Farbstärke: SILIMER 5133 steigert die Farbbrillanz, ohne die mechanischen Eigenschaften zu beeinträchtigen.

Warum sollten Sie sich für SILIMER 5133 entscheiden?

1. Branchenweit anerkannt: Chengdu SILIKE Technology Co., Ltd. (kurz SILIKE) ist spezialisiert auf die Entwicklung und Anwendung von Silikonadditiven für modifizierte Kunststoffe, Masterbatches und Kautschukmischungen. Dank jahrzehntelanger Erfahrung in der Silikonchemie und Materialwissenschaft bieten wir ein breites Spektrum an effektiven Additiven zur Prozessoptimierung und Oberflächenbehandlung von Thermoplasten. Dadurch verbessern wir deren Leistung, Funktionalität und Nachhaltigkeit.

2. Vielseitig: Kompatibel mit einer breiten Palette von Kunststoffmischungen, Masterbatches und Beschichtungen.

3. Nachhaltig: Reduziert die Umweltbelastung durch Minimierung von Abfall und Energieverbrauch.

Sind Sie bereit, Ihre Polymerproduktionsprozesse zu optimieren und Dispersionsprobleme zu überwinden?

Kontaktieren Sie SILIKE, um mehr über das Copolysiloxan-Additiv und den Modifikator SILIMER 5133 zu erfahren oder fordern Sie ein Muster an.Silikonwachs-Dispergiermittel,einschließlich Lösungen zur Pigmentdispersion,Farbmasterbatch-Dispergiermittel, Füllstoff-Masterbatch-Dispergiermittel,Dispersionshilfsmittel für FlammschutzmittelSILIKE bietet ATH/MDH-Füllstoffdispergiermittel, Dispersionslösungen für Beschichtungen und Silikonwachs-Hyperdispersionsmittel für Kunststoffe. Mit den Silikonwachsen und Silikon-Hyperdispersionsmitteln von SILIKE erzielen Sie gleichbleibende Qualität, senken Kosten und steigern die Effizienz Ihrer Kunststoffe, Masterbatches und Beschichtungen. SILIKE hat sich der Entwicklung effizienter, auf Ihre spezifischen Bedürfnisse zugeschnittener Lösungen für die Kunststoffverarbeitung verschrieben, um optimale Leistung und Wertschöpfung für Ihre Anwendungen zu gewährleisten.

Tel: +86-28-83625089 or via email: amy.wang@silike.cn, wWebseite: www.siliketech.com

Veröffentlichungsdatum: 27. Februar 2025