Mit steigendem Konsumniveau sind Automobile zunehmend zu einem unverzichtbaren Bestandteil des Alltags und des Reisens geworden. Als wichtiger Bestandteil der Karosserie beansprucht die Gestaltung des Fahrzeuginnenraums über 60 % des gesamten Arbeitsaufwands im Automobildesign – weit mehr als die Gestaltung der Karosserieform selbst, die zu den wichtigsten Aspekten der Karosserie zählt.

Fahrzeuginnenräume sind nicht nur ein Element, sondern auch ein Blickfang. Die Herstellung von Innenausstattungsteilen sollte sicher und umweltfreundlich sein und gleichzeitig eine ansprechende Optik gewährleisten. Für Autobesitzer gehört es zu den größten Problemen, dass durch die Nutzung – unterschiedliche Umgebungsbedingungen, Temperaturen, Zeit und viele andere Faktoren – eine Reihe von Problemen im Innenraum entstehen.

1. Kratzer im Innenraum, die durch regelmäßiges Schrubben des Fahrzeugs verursacht werden und die Funktionalität des Innenraums sowie dessen Ästhetik beeinträchtigen;

2. Freisetzung flüchtiger organischer Verbindungen (VOC) aufgrund lang anhaltender hoher Temperaturen im Sommer;

3. Probleme wie Alterung, Ausfällung und Klebrigkeit, die nach längerer Nutzungsdauer auftreten.

…

Das Auftreten verschiedener Probleme führt dazu, dass Verbraucher anspruchsvoller werden. Gleichzeitig wird die Automobilindustrie dazu angeregt, die Leistungsfähigkeit von Fahrzeuginnenräumen zu verbessern. Zu den am häufigsten verwendeten Materialien für den Innen- und Außenbereich von Fahrzeugen zählen PP, talkumgefülltes PP, talkumgefülltes TPO, ABS, PC (Polycarbonat)/ABS und TPU (thermoplastische Urethane). Die Kratzfestigkeit von talkumgefüllten PP/TPO-Verbindungen steht dabei im Fokus. Wie lässt sich die Kratzfestigkeit verbessern und gleichzeitig der VOC-Gehalt dieser Verbindungen kontrollieren?Kratzschutzmittel für Fahrzeuginnenausstattungenentstanden ebenfalls. Derzeit auf dem Markt weit verbreitetkratzfeste Mittel, wie beispielsweise Amide, obwohl sie mit einer geringen Menge an Additiven billig sind und eine gute Kratzfestigkeit usw. aufweisen, sind aber hinsichtlich Ausfällung, Viskosität und VOC-Freisetzung und anderer Aspekte der Wirkung nicht optimal.

SILIKE kratzfeste Mittel – Silikon-Masterbatch (Antikratz-Masterbatch)gilt als eine der effektivsten Methoden!Seit SILIKE Silikon-Masterbatch (Antikratz-Masterbatch)Das Produkt dieser Serie ist eine granulierte Formulierung mit ultrahochmolekularem Siloxanpolymer, dispergiert in Polypropylen und anderen thermoplastischen Kunststoffen. Es zeichnet sich durch eine gute Verträglichkeit mit dem Kunststoffsubstrat aus und bietet eine hervorragende Kratzfestigkeit für PP- und TPO-Karosserieteile. Kratzer durch äußere Einwirkungen oder Reinigung werden effektiv vermieden. Die verbesserte Verträglichkeit mit der Polypropylenmatrix führt zu einer geringeren Phasensegregation der Oberfläche. Das bedeutet, dass das Produkt ohne Migration oder Exsudation auf der Oberfläche des fertigen Kunststoffs verbleibt. Dadurch werden Beschlagen und VOC-Emissionen (flüchtige organische Verbindungen) reduziert, was zur Verbesserung der Luftqualität im Fahrzeuginnenraum beiträgt. Dies gewährleistet die Funktionalität und Ästhetik der Fahrzeuginnenausstattung. Somit ist es die ideale Lösung für alle, die die VOC-Emissionen ihrer Fahrzeuge reduzieren möchten.

Eine Fallstudie zu kratzfesten Lösungen fürAAutomobil-Innenausstattung

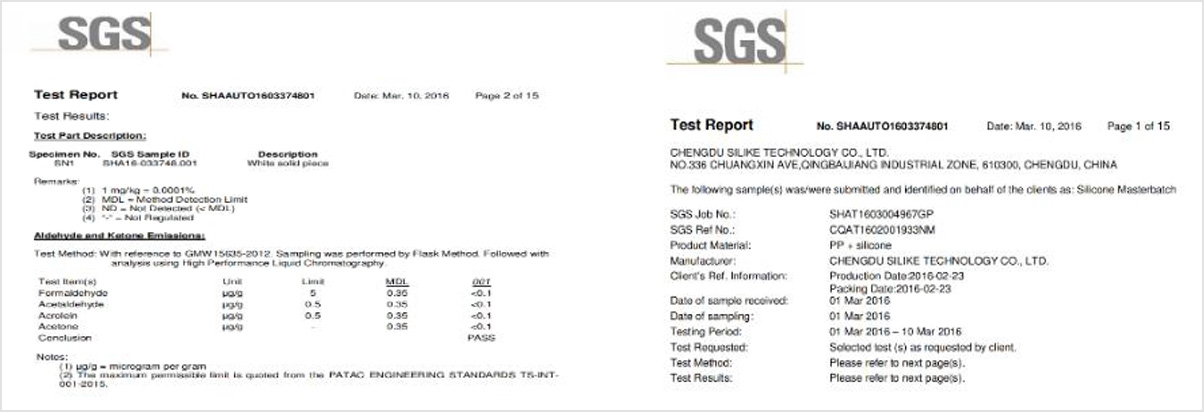

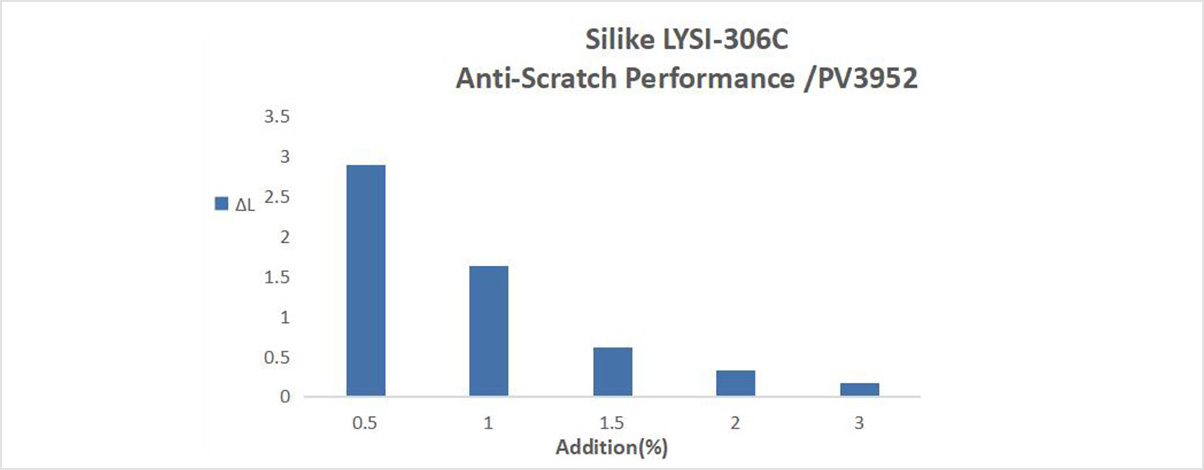

Im Vergleich zu herkömmlichen Silikon-/Siloxan-Additiven mit niedrigerem Molekulargewicht, Amiden oder anderen Arten von Kratzadditiven, nach Zugabe einer kleinen MengeSILIKE Anti-Kratz-Silikon-Masterbatch LYSI-306CDie Kratzfestigkeit der PP/TPO-Compounds für Automobilinnenausstattungen wird deutlich verbessert und eine langfristige Kratzfestigkeit erreicht. Unter einem Druck von 10 N beträgt der ΔL-Wert weniger als 1,5 und erfüllt somit die Kratzfestigkeitsprüfnormen PV3952 und GMW 14688. Die mechanischen Eigenschaften der Teile werden dabei im Wesentlichen nicht beeinträchtigt.SILIKE Anti-Kratz-Silikon-Masterbatch LYSI-306Cbietet die Vorteile der Geruchlosigkeit und der geringen VOC-Freisetzung, wodurch die Freisetzung giftiger Gase aus Fahrzeuginnenteilen vermieden werden kann, die bei hohen Temperaturen und Sonneneinstrahlung gesundheitsschädlich sind.

Dieser kratzfeste ZusatzstoffSILIKE Anti-Kratz-Silikon-Masterbatch LYSI-306Cwird in großem Umfang für alle Arten von PP, TPO, TPE, TPV, PC, ABS, PC/ABS-modifizierten Materialien, Automobilinnenausstattungen, Gehäusen von Haushaltsgeräten und Platten wie Türverkleidungen, Armaturenbrettern, Mittelkonsolen, Instrumententafeln, Türverkleidungen von Haushaltsgeräten und Dichtungsstreifen verwendet.

Darüber hinaus ist das kratzfeste Mittel auf dem Markt erhältlich und kann innerhalb kürzerer Lieferzeiten direkt von Chengdu Silike Technology Co., Ltd. bezogen werden.

Veröffentlichungsdatum: 20. Oktober 2023