Wie lässt sich die Kratzfestigkeit von Polypropylenmaterial für Fahrzeuginnenräume verbessern?

Da sich die Automobilindustrie stetig weiterentwickelt, suchen die Hersteller nach Möglichkeiten, die Qualität ihrer Fahrzeuge zu verbessern. Der wichtigste Aspekt der Fahrzeugqualität ist der Innenraum, der strapazierfähig, kratzfest und emissionsarm sein muss.

Polypropylen (PP) wird aufgrund seiner Eigenschaften wie hohes Kosten-Nutzen-Verhältnis, geringe Dichte, ausgezeichnete Hitzebeständigkeit, chemische Korrosionsbeständigkeit, einfache Formgebung und Recyclingfähigkeit häufig im Automobilinnenraum eingesetzt.

Polypropylen (PP) ist jedoch anfällig für Kratzer durch scharfe Gegenstände und seine Oberfläche kann durch Abrieb leicht beschädigt werden. Zudem ist PP anfällig für UV-Strahlung, was seine Kratzfestigkeit weiter verringern kann. Die Kratz- und Abriebfestigkeit dieser Produkte erfüllt daher in der Regel nicht alle Kundenerwartungen. Herkömmliche Antikratzmittel enthalten außerdem einen hohen Anteil an flüchtigen organischen Verbindungen (VOCs). Diese VOCs können beim Auftragen auf Polypropylen-Oberflächen leicht verdunsten und in die Luft freigesetzt werden. Dies kann zu einem Anstieg des VOC-Gehalts im PP führen, was gesundheitsschädlich sein kann.

Wie lässt sich die Kratzfestigkeit von Polypropylen verbessern und gleichzeitig der VOC-Gehalt kontrollieren? Verpassen Sie nicht unsere Lösung für kratzfestes Polypropylen!

Die Verbesserung der Kratzfestigkeit von Polypropylen erfordert eine Kombination aus Materialmodifikationen, Additiven und Oberflächenbehandlungen. Hier sind einige Strategien, die PP-Hersteller in Betracht ziehen können:

1. Füllstoffe und Verstärkungen:

1) Durch Hinzufügen von Füllstoffen wie Calciumcarbonat oder Talkum lassen sich Härte und Kratzfestigkeit verbessern.

2) Durch die Einarbeitung von Verstärkungsmaterialien wie Glasfasern lassen sich die mechanischen Eigenschaften und die Kratzfestigkeit von Polypropylen verbessern.

2. Oberflächenbehandlungen:

1) Beschichtungen auftragen: Klarlacke, Klarlacke oder Firnisse können eine Schutzschicht auf der Oberfläche bilden und die Kratzfestigkeit verbessern.

2) Plasma- oder Corona-Behandlung: Modifizierung der Oberflächeneigenschaften des Polypropylens zur Erhöhung seiner Kratzfestigkeit.

3. Zusatzstoffe:

1) Einbeziehenkratzfeste ZusätzeZusatzstoffe wie Nanoton, Talkum, Siliciumdioxid oder Glasfasern können die Polypropylenmatrix verstärken und die Kratzfestigkeit verbessern.

2) Schlagzähmodifikatoren verwenden: Schlagzähmodifiziertes Polypropylen (TPO) oder die Mischung mit anderen Polymeren wie ABS kann die Kratzfestigkeit verbessern.

3) Gleitmittel in Betracht ziehen: Gleitmittelzusätze wie Fettamide oder Erucamid können die Oberflächenreibung verringern und das Material kratzfester machen.

Wohingegen für die Automobilindustrie unter den vielen ZusatzstoffenSILIKE Silikon-Masterbatch (Antikratz-Masterbatch)gilt als eine der effektivsten Methoden!SILIKE Silikon-Masterbatch (Antikratz-Masterbatch)Das Serienprodukt ist eine pelletierte Formulierung mit ultrahochmolekularem Siloxanpolymer, dispergiert in Polypropylen und anderen thermoplastischen Kunststoffen. Es zeichnet sich durch eine gute Verträglichkeit mit dem Kunststoffsubstrat aus und bietet eine hervorragende Kratzfestigkeit für PP- und TPO-Karosserieteile. Die verbesserte Kompatibilität mit der Polypropylenmatrix führt zu einer geringeren Phasensegregation der Oberfläche. Das bedeutet, dass das Produkt ohne Migration oder Exsudation auf der Oberfläche des fertigen Kunststoffs verbleibt, wodurch Beschlagen und VOC-Emissionen (flüchtige organische Verbindungen) reduziert werden. Dies trägt zur Verbesserung der Luftqualität im Fahrzeuginnenraum direkt an der Quelle bei. Somit ist es eine ideale Lösung für alle, die die Emissionen ihrer Fahrzeuge reduzieren möchten. Da es aus festen Pellets besteht, lässt es sich leicht verarbeiten.

Was istSILIKE Silikon-Masterbatch (Antikratz-Masterbatch)?

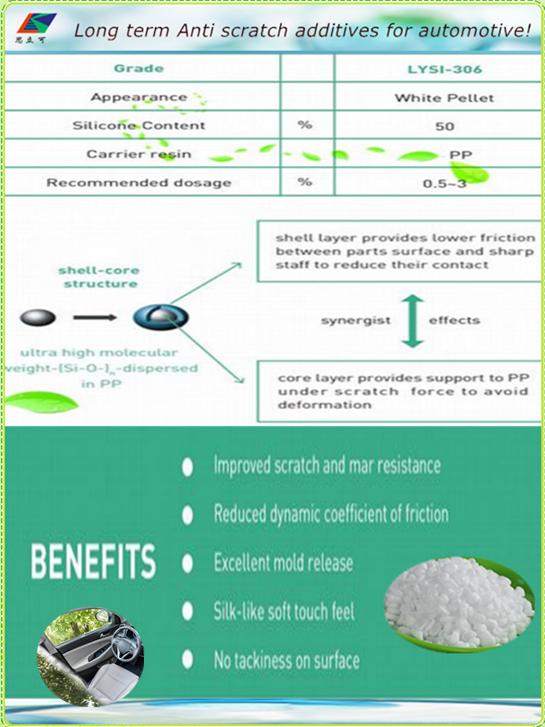

SILIKE Silikon-Masterbatch (Antikratz-Masterbatch) LYSI-306bieten kratzfeste Lösungen für verschiedene PP/Talkum-Innenanwendungen mit einer Dosierung von 0,5 % bis 3 %LYSI-306Die Kratzfestigkeit der Fertigteile entspricht aufgrund vonSILIKE Silikon-Masterbatch (Antikratz-Masterbatch) LYSI-306Es handelt sich um eine pelletierte Formulierung mit 50 % ultrahochmolekularem Siloxanpolymer, dispergiert in Polypropylen (PP). Sie trägt zur Verbesserung der Kratzfestigkeit von Fahrzeuginnenräumen bei und optimiert Aspekte wie Qualität, Alterungsbeständigkeit, Haptik und Staubansammlung.

Für weitere Informationen überSILIKE Silikon-Masterbatch (Antikratz-Masterbatch) Additive LYSI-306oder Langzeit-Kratzschutzadditive für Automobile!

please contact us :Email: amy.wang@silike.cn

Wir freuen uns darauf, mit PP-Materialwissenschaftlern, Polymeringenieuren und Herstellern von Fahrzeuginnenausstattungen zusammenzuarbeiten, um maßgeschneiderte Lösungen zu entwickeln, die auf Ihre spezifischen Anwendungen und Anforderungen zugeschnitten sind.

Veröffentlichungsdatum: 08.08.2023