Schuhhersteller stehen zunehmend unter Druck, Schuhe zu entwickeln, die lange halten – und nicht nur am ersten Tag gut aussehen. Tägliche Reibung, extreme Witterungsbedingungen und anspruchsvolle Umgebungen können Zwischen- und Laufsohlen schnell abnutzen und so zu Beschwerden, Sicherheitsrisiken und unerwarteten Produktrückgaben führen.

Heute ist Abriebfestigkeit nicht mehr nur eine Materialeigenschaft, sondern ein entscheidender Wettbewerbsvorteil. Geringe Haltbarkeit schadet dem Markenimage und treibt die Produktionskosten in die Höhe, während Kunden länger anhaltenden Komfort und Leistung fordern.

Wenn Sie mit EVA-, TPR-, TPU- oder farbigen Gummimischungen arbeiten, gibt es jetzt eine bewährte Methode, Schuhsohlen zu verstärken, ohne die Härte oder die Verarbeitungsparameter zu verändern.

Scrollen Sie nach unten, dann erfahren Sie, wie.verschleißfeste LösungenHaltbarkeit verbessern – und gleichzeitig die Fertigung effizient halten.

Welche Materialien werden üblicherweise für Schuhsohlen verwendet und welche Herausforderungen stellen sich ihnen?

EVA (Ethylenvinylacetat)

Das leichte und gepolsterte EVA-Material bietet eine hervorragende Stoßdämpfung, weist aber bei starker Beanspruchung möglicherweise keine langfristige Abriebfestigkeit auf.

TPR (Thermoplastischer Gummi)

Es vereint Flexibilität, Rutschfestigkeit und Strapazierfähigkeit und wird häufig bei Freizeitschuhen und Kinderschuhen verwendet. Allerdings kann der Verschleiß im Laufe der Zeit ungleichmäßig sein.

TPU (Thermoplastisches Polyurethan)

Bietet hohe Elastizität und Abriebfestigkeit, ideal für Sport- und Outdoor-Schuhe, und behält seine Leistungsfähigkeit auch unter rauen Bedingungen bei.

PU (Polyurethan)

Das strapazierfähige und leichte PU bietet Dämpfung und Abriebfestigkeit und wird häufig in Zwischensohlen und komfortorientierten Schuhen eingesetzt.

Kautschuk (Natur- und Synthetikkautschuk)

Naturkautschuk sorgt für Elastizität und Rückstellkraft; synthetische Kautschuke (SBR, NBR) verbessern die Abriebfestigkeit und Witterungsbeständigkeit. Verarbeitung und gleichmäßiger Verschleiß stellen weiterhin Herausforderungen dar.

Problem der Branche: Herkömmliche Additive gewährleisten oft keine gleichbleibende Härte, Oberflächenqualität oder Farbe, was zu vorzeitigem Verschleiß und geringerer Kundenzufriedenheit führt.

Wie lösen Additive diese Probleme?

Die Lösung: Abriebfeste Zusätze in Schuhsohlenmaterialien

SILIKE Anti-Abrieb-Silikon-Masterbatch

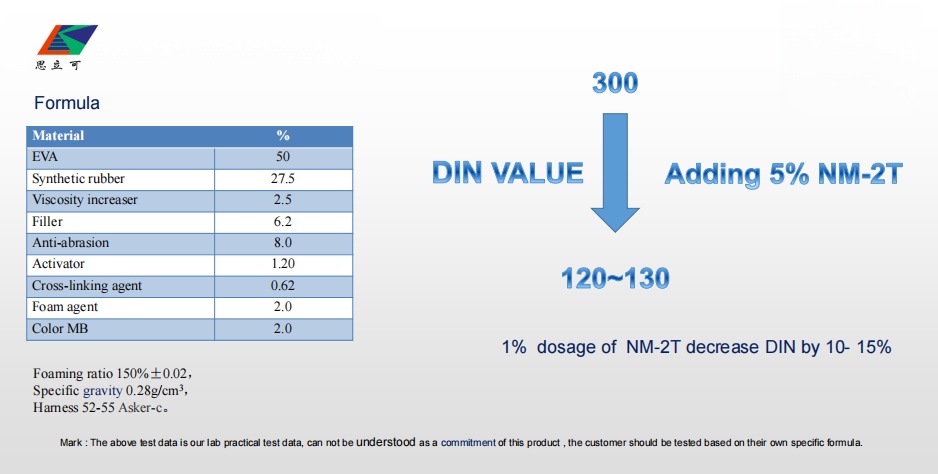

SILIKE Anti-Abrieb-MasterbatchEs wurde speziell entwickelt, um die Leistung von TPR-, EVA-, TPU- und farbigen Gummisohlen zu verbessern. Als Teil der Silikonadditive der SILIKE NM-Serie konzentriert sich das verschleißfeste Mittel darauf, die Abriebfestigkeit zu maximieren und gleichzeitig die Eigenschaften des Basismaterials zu erhalten.

Wichtigste Vorteile des Anti-Abrieb-Masterbatches für die Schuhsohle

• Hervorragende Abriebfestigkeit bei kostengünstigen Zusatzmengen

• Verbesserte Füllstoffdispersion für gleichmäßige Materialeigenschaften

• Erhält Härte und ursprüngliche Oberflächenhaptik

• Verbesserte Farbkonsistenz

• Gleichmäßige Abriebfestigkeit an Innen- und Außenflächen

• Verbesserte Verarbeitungsleistung und optimiertes Erscheinungsbild

Wie funktionieren die Anti-Abrieb-Masterbatches der SILIKE NM-Serie?

DerSILIKE Anti-Abrieb-Masterbatches der NM-Serieoptimiert die Füllstoffverteilung und die Oberflächeneigenschaften und liefert so Sohlen, die langlebig, komfortabel und optisch ansprechend sind, ohne dass sich Härte oder Flexibilität verändern.

Praxiserprobung und Kundenfeedback zu abriebfesten Additiven in Schuhsohlenmischungen

In EVA-, TPR-, TPU- und Gummisohlen hat sich das Abriebschutzmittel von SILIKE bewährt:

• Reduzierter Verschleiß und verlängerte Lebensdauer der Schuhe

• Erhöhter Komfort ohne Einbußen bei der Flexibilität

• Vereinfachte Fertigung mit weniger Fehlern

Kundenmeinung zur EVA-Schuhsohle:

„Nach der EinbeziehungSILIKE Anti-Verschleißmittel NM-2TDurch die Integration in unsere EVA-Sohlen konnte die Abriebfestigkeit deutlich verbessert werden, ohne die Weichheit zu beeinträchtigen. Auch die Produktionskonsistenz wurde verbessert.“ – F&E-Manager, Schuhmarke

Warum Marken und F&E-Teams das Abriebschutzmittel SILIKE in Betracht ziehen sollten?

• Langlebigere, qualitativ hochwertige Schuhe liefern

• Verbesserung der Kundenzufriedenheit und des Markenimages

• Produktionsfehler und Kosten reduzieren

FAQ (Hilfreiche Inhalte für Schuhingenieure und Entscheidungsträger im Bereich Schuhsohlen)

Frage 1: Wie lässt sich die Abriebfestigkeit der EVA-Schuhsohle verbessern?

A: EinbeziehungSILIKE Anti-Abrieb-Silikon-Masterbatch NM-2Tverbessert die Abriebfestigkeit der EVA-Sohle, ohne Härte oder Flexibilität zu verändern.

Frage 2: Wird SILIKENM 6T VerschleißschutzmittelBeeinträchtigt dies die Leistung von TPU- oder TPR-Schuhsohlen?

A: Nein. Es verbessert die Abriebfestigkeit und die Verarbeitung, während die ursprüngliche Flexibilität, Härte und Oberflächenqualität erhalten bleiben.

Frage 3: Welche Schuhsohlenmaterialien sind mit dem abriebfesten Silikon-Masterbatch der SILIKE NM-Serie kompatibel?

A: EVA-, TPR-, TPU-, PU- und farbige Gummisohlen sorgen für gleichmäßige Haltbarkeit und verbesserten Tragekomfort.

Verbessern Sie Ihre Schuhmaterialien mit SILIKE Anti-Abrieb-Zusätzen, um Sohlen herzustellen, die länger halten, eine bessere Leistung erbringen und eine erstklassige Ästhetik beibehalten.

Fordern Sie ein Muster oder eine technische Beratung an, um die optimale Lösung für Ihre EVA-, TPR-, TPU-, PU- oder Gummisohlen zu finden. Kontaktieren Sie SILIKE, Ihren Partner für hochwertige Sohlen.Hersteller von Abriebschutzmitteln!

Tel.: +86 – 28 – 83625089

Email: amy.wang@silike.cn

Webseite:www.siliketech.com

Veröffentlichungsdatum: 05.12.2025