Kunststofffolien werden aus PE, PP, PVC, PS, PET, PA und anderen Kunststoffen hergestellt und für flexible Verpackungen oder Laminierschichten verwendet. Sie finden breite Anwendung in der Lebensmittel-, Medizin-, Chemie- und anderen Bereichen, wobei Lebensmittelverpackungen den größten Anteil ausmachen. PE-Folie ist die am weitesten verbreitete Kunststofffolie und macht mit über 40 % den größten Anteil am Gesamtverbrauch aus.

Bei der Herstellung von Kunststofffolien ist es üblicherweise notwendig, Gleitmittel zuzusetzen, um deren Verarbeitungseigenschaften und Lebensdauer zu verbessern. Gleitmittel reduzieren den Reibungskoeffizienten der Folienoberfläche und verbessern deren Glätte, wodurch die Verarbeitungseigenschaften optimiert und die Lebensdauer verlängert werden.

Gängige Gleitmittel umfassen derzeit Amide, ultrahochpolymere Silikone, Copolymer-Polysiloxane usw. Verschiedene Arten von Gleitmitteln für Folien weisen unterschiedliche Eigenschaften sowie Vor- und Nachteile auf. Im Folgenden werden einige gängige Gleitmittel kurz vorgestellt und erläutert, wie man Gleitmitteladditive für Kunststofffolien auswählt:

Amid-Gleitmittel (einschließlich Ölsäureamide, Erucasäureamide usw.):

Die Hauptaufgabe von Amidadditiven bei der Herstellung von Polyolefinfolien besteht darin, Gleiteigenschaften zu verleihen. Nachdem das Amid-Gleitmittel die Form verlassen hat, wandert es sofort an die Oberfläche der Polymerfolie und bildet dort eine Schmierschicht, die den Reibungskoeffizienten reduziert und so einen Gleiteffekt erzielt.

- Vorteile von Amid-Gleitmitteln für Kunststofffolien:

Eine geringe Menge an Zusatzstoff (0,1-0,3 %) wird bei der Filmherstellung in Form einer Mischung oder eines Masterbatches in der Verarbeitungsanlage zugegeben, um einen homogenen Glättungseffekt zu gewährleisten; ein guter Glättungseffekt kann einen niedrigeren Reibungskoeffizienten erreichen, eine sehr geringe Zusatzstoffmenge kann die Anforderungen erfüllen.

- Nachteile von Amid-Gleitmitteln für Kunststofffolien:

Einfluss auf den Drucksektor:Es kommt zu schnellen Ausfällungen, was Auswirkungen auf die Koronaentladung und den Druckprozess hat.

Hohe Anforderungen an die KlimatemperaturBeispielsweise variiert die im Sommer und Winter zugegebene Menge. Aufgrund der anhaltend hohen Temperaturen im Sommer wandern Schmierstoffe wie Erucasäureamid sehr leicht und kontinuierlich von der Filmoberfläche ab. Die an die Oberfläche gelangte Menge lagert sich mit der Zeit ab, was zu einer zunehmenden Trübung des transparenten Films führt und somit Aussehen und Qualität des Verpackungsmaterials beeinträchtigt. Außerdem setzt sich das Mittel an Metallwalzen ab und haftet dort.

Speicherschwierigkeiten:Amid-Gleitmittel können auch nach dem Aufwickeln der Folie und während der späteren Lagerung von der Heißsiegelschicht in die Corona-Schicht wandern und dadurch nachfolgende Arbeitsschritte wie Drucken, Laminieren und Heißsiegeln negativ beeinflussen.

Eextrem leicht auszufällendes weißes Pulver:Bei Lebensmittelverpackungen kann das Gleitmittel an die Oberfläche wandern, sich im Lebensmittel auflösen, den Geschmack beeinträchtigen und das Risiko einer Lebensmittelverunreinigung erhöhen.

Silikon-Gleitmittel mit ultrahohem Molekulargewicht für Kunststofffolien:

Polysiloxane mit ultrahohem Molekulargewicht neigen dazu, in die Oberflächenschicht zu wandern, aber die Molekülkette ist zu lang, um vollständig auszufällen, und der ausgefällte Anteil bildet eine silikonhaltige Schmierschicht auf der Oberfläche, wodurch der Effekt des Oberflächengleitens erzielt wird.

- Vorteile:

Ausgezeichnete Hochtemperaturbeständigkeit, langsame Ausfällung, besonders geeignet für Hochgeschwindigkeits-Automatikverpackungslinien (wie z. B. Zigarettenfolie).

- Nachteile:

Transparenz leicht beeinflussen.

Obwohl diese traditionellen Amid-Gleitmittel häufig in Kunststofffolien verwendet werden, steht die Branche vor einigen Herausforderungen.

Aufgrund ihrer Zusammensetzung, ihrer strukturellen Eigenschaften und ihres geringen Molekulargewichts neigen die herkömmlichen Amidfilmgleitmittel stark zur Ausfällung oder Pulverisierung, was die Wirksamkeit des Gleitmittels drastisch reduziert, den Reibungskoeffizienten in Abhängigkeit von der Temperatur instabil macht und eine regelmäßige Reinigung der Schnecke erforderlich macht. Dies kann zu Schäden an der Anlage und am Produkt führen.

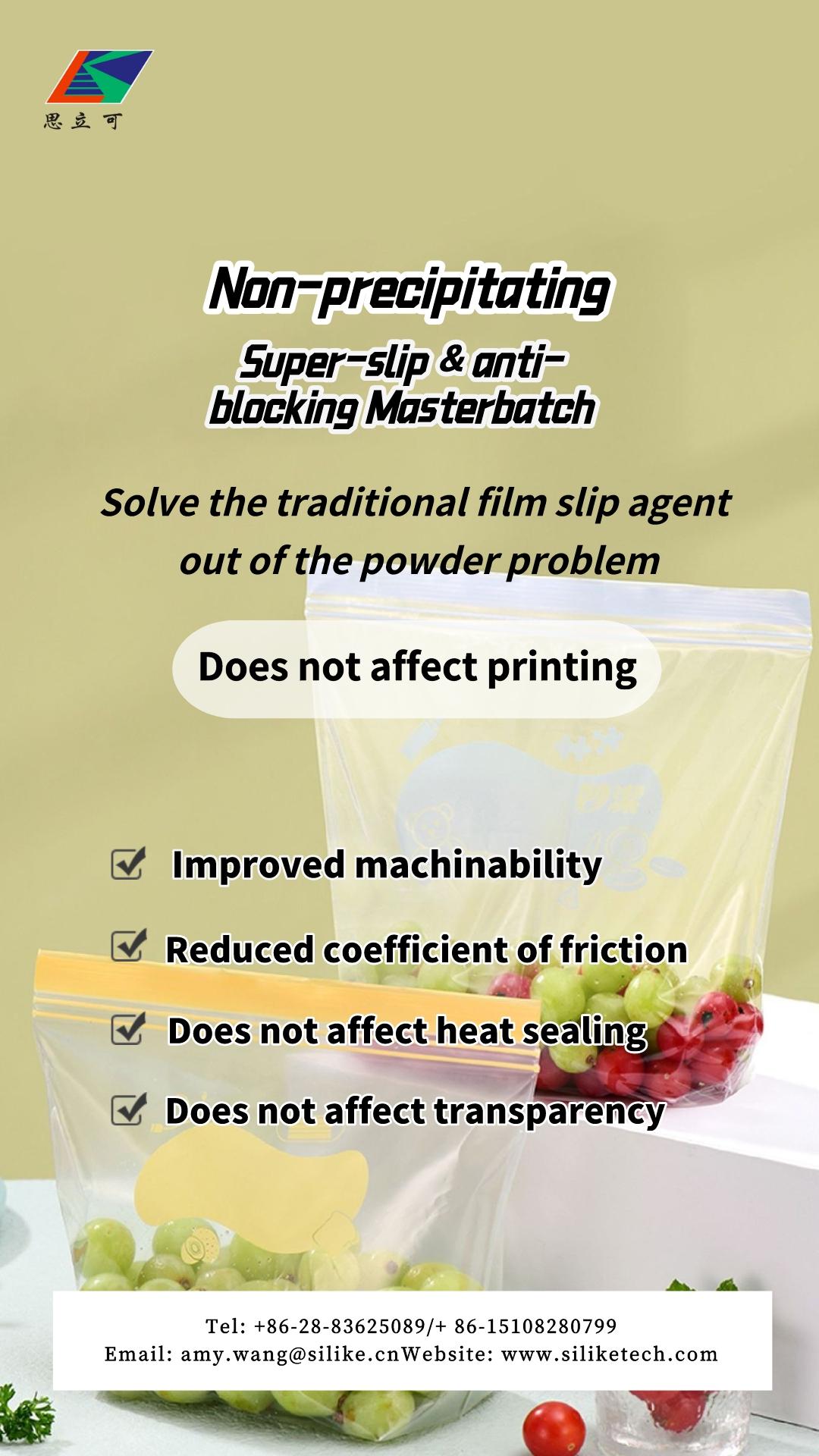

Bewältigung der Herausforderungen in der Kunststofffolienindustrie:Die innovative Lösung von SILIKE

Um die zahlreichen Herausforderungen herkömmlicher Gleitmitteladditive in der Kunststofffolienherstellung, insbesondere herkömmlicher Gleitmittel auf Amidbasis, zu bewältigen, hat das engagierte Forschungs- und Entwicklungsteam von SILIKE diese Probleme erfolgreich mit der Entwicklung von … angegangen.bahnbrechende, nicht ausfällende Super-Gleit- und Antiblock-Masterbatch-Zusätze– Teil desSILIMER-SerieDieses innovative Gleitmittel behebt die Nachteile herkömmlicher Gleitmittel, wandert nicht zwischen den Folienschichten und gewährleistet so eine stabile und dauerhafte Gleitleistung. Es stellt eine bedeutende Innovation für die Kunststofffolien- und Verpackungsindustrie dar. Zu den Vorteilen zählen minimale Beeinträchtigung von Druck, Heißsiegelung, Lichtdurchlässigkeit und Trübung sowie ein reduzierter Reibungskoeffizient, gute Antiblockiereigenschaften und eine verbesserte Oberflächenglätte. Zudem wird die Bildung von weißem Pulver verhindert.

SILIMER-Serie: Nicht ausfällende, supergleitfähige und verstopfungshemmende Masterbatch-AdditiveSie haben ein breites Anwendungsspektrum und können unter anderem bei der Herstellung von BOPP/CPP/PE/TPU/EVA-Folien eingesetzt werden. Sie eignen sich für Gieß-, Blasform- und Streckverfahren.

WarumSILIMER-Serie Nicht ausfällende Super-Gleit- und Antiblock-Masterbatch-Additiveist herkömmlichen Gleitmitteln auf Amidbasis überlegen?

Die faszinierenden technologischen Innovationslösungen für Kunststofffolien

Copolymer-Polysiloxan:SILIKE hat ein nicht ausfällendes, supergleitfähiges und verstopfungshemmendes Masterbatch-Additiv auf den Markt gebracht.– Teil desSILIMER-Serie, die modifizierte Polysiloxanprodukte mit aktiven organischen funktionellen Gruppen sind, deren Moleküle sowohl Polysiloxankettensegmente als auch lange Kohlenstoffketten aktiver Gruppen enthalten. Die langen Kohlenstoffketten aktiver funktioneller Gruppen können physikalisch oder chemisch an das Basisharz gebunden werden und eine Verankerungsfunktion übernehmen, um eine einfache Migration ohne Ausfällung zu ermöglichen. Die Silikonkettensegmente befinden sich an der Oberfläche und sorgen so für eine glatte Oberfläche.

Vorteile vonSILIKE SILIMER Serie Nicht ausfällende Super-Gleit- und Antiblock-Masterbatch-Additive:

1. Testdaten zeigen, dass kleine Mengen vonSILIKE SILIMER 5064MB1, UndSILIKE SILIMER 5065HBkann den Reibungskoeffizienten effektiv reduzieren und unabhängig von Klima und Temperatur eine lang anhaltende und stabile Glätte gewährleisten;

2. Die Hinzufügung vonSILIKE SILIMER 5064MB1, UndSILIKE SILIMER 5065HBDie Herstellung von Kunststofffolien hat keinen Einfluss auf die Transparenz der Folie und beeinträchtigt auch nicht den nachfolgenden Druckprozess;

3. HinzufügenSILIKE SILIMER 5064MB1, UndSILIKE SILIMER 5065HBIn kleinen Mengen löst es das Problem, dass herkömmliche Amid-Gleitmittel leicht ausfallen oder pulverisieren, verbessert die Produktqualität und spart die Gesamtkosten.

Die Stabilität und hohe Effizienz derSILIKE SILIMER-Serie von nicht ausfällenden, supergleitfähigen und verstopfungshemmenden Masterbatch-AdditivenSie finden Anwendung in vielen Bereichen, wie z. B. der Herstellung von Kunststofffolien, Verbundverpackungsfolien, Lebensmittelverpackungen und pharmazeutischen Verpackungsmaterialien. SILIKE bietet seinen Kunden zuverlässigere und sicherere Produktlösungen. Möchten Sie Ihre bisherigen Amid-Gleitmittel ersetzen? Suchen Sie nach einem stabileren und umweltfreundlicheren Gleitmittel für Kunststofffolien? Kontaktieren Sie SILIKE jederzeit – wir freuen uns darauf, gemeinsam mit Ihnen neue Möglichkeiten zu entwickeln!

Veröffentlichungsdatum: 10. Januar 2024